Le nettoyage des machines d’impression : une activité à risques ?

Lors de leur fonctionnement, les machines d’impression conformes disposent de protecteurs interdisant l’accès aux organes concourant au travail comme les cylindres d’impression.

Lors des phases de nettoyage, l’opérateur peut avoir le besoin d’accéder au plus près de ces cylindres en rotation afin de les nettoyer.

Cette opération expose les salariés à des risques d’entrainement des mains lorsque ceux-ci sont confrontés à la présence d’angles rentrants.

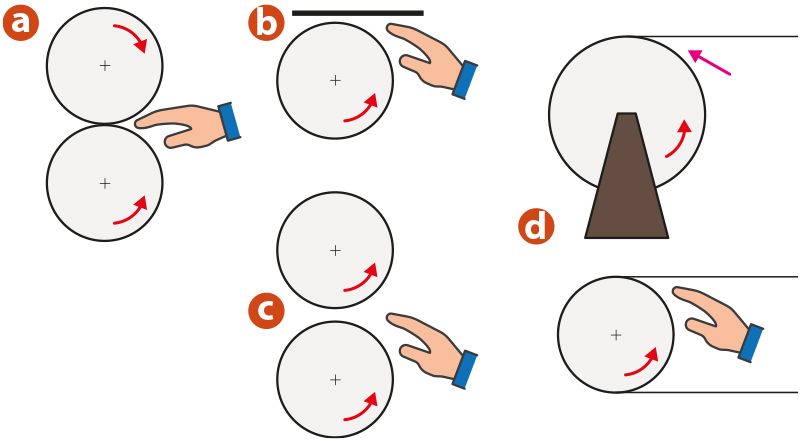

Points de danger au niveau des rouleaux, bobines, cylindres ou tambours dont les mouvements forment un rétrécissement et sont à l'origine d'un risque d'entraînement des parties du corps ou du corps entier, à savoir entre :

a) deux rouleaux tournant en sens opposé, motorisés ou non

b) un rouleau tournant et une pièce de machine fixe

c) des rouleaux tournant dans le même sens, des tapis convoyeurs avançant dans le même sens, dont la vitesse ou les surfaces sont différentes (frottement)

d) un rouleau et des courroies de transmission, un tapis transporteur et éventuellement une bande du matériau

Il existe également des zones de convergence sur les rouleaux non motorisés (rouleaux de guidage) entraînés par la bande du matériau.

Ce risque peut dépendre de différents facteurs tels que par exemple le type et la résistance du matériau, l'angle d'enroulement, la vitesse de la bande et le moment d'inertie.

Définition de l’angle rentrant

Zones de convergence suivant la norme NF EN 1010-1+A1 de 2011

La norme NF EN 1010-1 (1) décrit les modes de fonctionnements pouvant être mis en œuvre afin de maitriser les risques liés à l’entrainement des mains lors des opérations de nettoyage des rouleaux.

Le nettoyage des rouleaux ne peut être réalisé en vitesse "normale" uniquement si tous les points rentrants sont protégés par des protecteurs fixes qui permettent de limiter l’espace entre les rouleaux et ainsi éviter le risque d’entrainement des mains.

En cas d’impossibilité de maitrise de tous les points de convergence, il est impératif de fonctionner soit :

- En vitesse lente + action maintenue sur la commande d’avance (bouton poussoir, pédale 3 positions)

- En fonctionnement pas à pas des rouleaux de la machine

Ces deux modes de fonctionnement permettent seulement de limiter les conséquences d’un happement de la main au travers des zones de convergence des rouleaux.

Il pourra également être envisagé de supprimer le risque en :

- Rendant les rouleaux démontables ou débrayables

- Faisant tourner les rouleaux en sens opposé (attention à la création possible de nouveaux angles rentrants)

- Installant un nettoyage automatique

Un outil de nettoyage pourra également être recherché en complément afin d’éloigner les mains des zones dangereuses (ex : éponge à long manche, pince attrape tout et chiffonnette).

Cet outil n’affranchit pas d’un mode de fonctionnement en vitesse lente ou pas à pas car les protecteurs fixes demeurent ouverts.

1 NF EN 1010-1+A1 de 2011 (Sécurité des machines - Prescriptions de sécurité pour la conception et la construction de machines d'impression et de transformation du papier - Partie 1 : Prescriptions communes)

En savoir plus :

Identifier les angles rentrants sur les machines et s’en protéger (pdf ; 1,3 Mo) (Multiprévention ASP, Québec, 2018)